Utilisations du revêtement liquide

De loin la plus ancienne forme de revêtement utilisée aujourd’hui, les revêtements liquides offrent des solutions polyvalentes pour tout projet. Ces revêtements sont appliqués à l’état liquide, mais sèchent pour laisser une finition solide. Ils sont donc faciles à appliquer et plus rentables que d’autres revêtements, car ils ne nécessitent pas de chauffer les pièces ni d’autres tâches à forte intensité énergétique. En fonction de la composition précise du revêtement lui-même, ils offrent une protection robuste ainsi qu’une large gamme de couleurs et de finitions, et en choisissant soigneusement les revêtements liquides, ils peuvent convenir à la plupart des applications.

Les revêtements liquides comprennent un support liquide et des solides, qui sont les composants restants une fois le revêtement séché. La partie solide des revêtements liquides comprend les résines qui fournissent la couche résistante une fois séchée, les pigments qui donnent la couleur et les additifs qui confèrent de nouvelles propriétés, comme la régulation de la vitesse de séchage du revêtement, l’augmentation de la protection contre les UV ou l’inhibition de la rouille et de la corrosion.

Types de revêtements liquides

Il existe de nombreux types de revêtements liquides, chacun ayant des propriétés différentes à la fois sous forme liquide et durcie, avec différents types de support et de résine, chacun modifiant les propriétés du revêtement, y compris l’application et la finition durcie.

Le support liquide peut être à base d’eau, de solvants ou une combinaison des deux, les revêtements à base de solvants étant les plus utilisés depuis de nombreuses années. Aujourd’hui, la sécurité et l’impact environnemental des produits étant de plus en plus importants, les revêtements à base d’eau, souvent appelés revêtements en latex, sont de plus en plus populaires.

Les revêtements à base de solvants libèrent des quantités substantielles de composés organiques volatils (COV) pendant l’application et le durcissement, un problème qui est presque totalement éliminé par l’utilisation de revêtements à base d’eau. Les COV étant nocifs pour l’homme et l’environnement, l’utilisation d’options à base d’eau est meilleure pour la durabilité, tandis que le processus d’application est plus sûr. Le nettoyage est également beaucoup plus facile avec les revêtements liquides à base d’eau.

La finition du revêtement durci peut être ajustée en fonction du volume de pigment contenu dans le revêtement liquide. Bien que les additifs et les résines utilisés dans le revêtement aient également un effet, en général, plus le revêtement contient de pigments, plus le niveau de brillance de la finition durcie est faible. En ajustant les pigments, les fabricants peuvent proposer des revêtements liquides qui offrent tout, d’une brillance élevée à des finitions satinées et mates, ce qui donne un large éventail d’options pour l’esthétique de toute application.

Outre ces deux types de supports pour les revêtements liquides, il existe également une troisième option, les revêtements liquides à haute teneur en solides. Ceux-ci ont une teneur en solides de 65% ou plus en volume, mais n’ont pas la viscosité associée aux revêtements liquides en conséquence. Ces peintures sont souvent présentées comme des applications en plusieurs parties, un support supplémentaire étant ajouté pour faciliter l’application. Elles sont souvent appelées systèmes 2K, où deux parties sont mélangées, ou systèmes 3K, où trois parties sont mélangées.

Les résines varient considérablement et peuvent être fabriquées à partir d’acryliques, d’émaux ou d’uréthanes. Si la plupart sèchent à l’air libre, certains revêtements liquides utilisent une réaction chimique pour durcir, ce qui se produit le plus souvent dans les systèmes 2K et 3K, où un composant comprend le produit chimique de durcissement.

Application des revêtements liquides

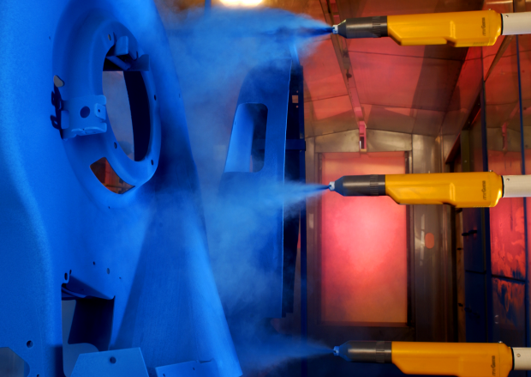

Les revêtements liquides peuvent être appliqués de plusieurs façons. En fait, c’est peut-être leur polyvalence d’application qui rend ces revêtements si attrayants pour les industries de toutes sortes. Les revêtements liquides se prêtent très bien à la pulvérisation, y compris les options HVLP (High-Volume Low Pressure) qui réduisent les déchets et offrent une pulvérisation plus douce pour les objets plus délicats.

En plus des applications HVLP, qui peuvent être automatisées ou pulvérisées à la main, les revêtements liquides peuvent également être pulvérisés à l’aide de la pulvérisation sans air, qui utilise des réservoirs sous pression pour faire passer le revêtement à travers une petite buse. La méthode utilisée dépend de l’application, la pulvérisation HVLP permettant d’obtenir une finition fine, lisse et de qualité dans la plupart des cas. Certains revêtements doivent être dilués pour une application efficace avec cette méthode, mais elle est à la fois rentable et simple, et s’intègre assez facilement dans tout processus de production.

Avec la pulvérisation sans air, le résultat donne une finition plus texturée, ce qui est idéal pour certains scénarios, mais dans les applications où la finition est importante, ce n’est pas le meilleur choix. Le principal avantage de cette approche est qu’elle ne nécessite pas de dilution supplémentaire.

Dans le cas des applications par pulvérisation, il existe un point faible, à savoir les formes complexes. Les angles internes et les zones difficiles à atteindre peuvent poser problème et la pulvérisation dans ces zones peut donner lieu à des finitions inégales ou médiocres. Dans la majorité des cas, la pulvérisation reste cependant l’option la plus efficace et la plus rentable, mais pour certains cas spécifiques, il existe une autre alternative.

Il s’agit du trempage. Cette technique est couramment utilisée dans l’industrie automobile pour appliquer une résistance à la corrosion et des apprêts sur les véhicules et, comme son nom l’indique, elle consiste à plonger la pièce à recouvrir dans une cuve de revêtement. Pour garantir une finition lisse et uniforme, cette approche crée une attraction entre le revêtement et la pièce, en chargeant l’un avec une énergie électrique positive et l’autre avec une énergie électrique négative. Le revêtement reste sur la pièce pendant le processus de séchage, que ce soit à l’air libre ou à la chaleur.

C’est la méthode utilisée pour revêtir des véhicules entiers en une seule fois sur une chaîne de production, et elle est fréquemment utilisée pour les appareils de cuisine et d’autres articles revêtus.

Les avantages des revêtements liquides

Les revêtements liquides sont plus simples à appliquer que les autres revêtements, surtout lorsqu’ils sont pulvérisés, avec une surface résistante qui peut offrir une variété de protections en fonction du revêtement spécifique utilisé. Ils sont peu coûteux et polyvalents, surtout par rapport aux revêtements en poudre, et offrent une large gamme de couleurs et de finitions pour s’adapter à presque toutes les situations.

Alors que les revêtements liquides à base de solvant présentent des problèmes en termes de durabilité en raison des émissions de COV, les revêtements liquides modernes à base d’eau offrent un nettoyage exceptionnellement facile et des problèmes minimes de rejets chimiques, ce qui en fait l’idée de revêtements sûrs et efficaces dans un large éventail d’industries.

Les revêtements liquides sont présents depuis les débuts de la civilisation et, bien que technologiquement plus avancés, ils restent aussi populaires aujourd’hui.