In december 2019 kondigde de Europese Unie ambitieuze plannen aan om het eerste klimaat neutrale continent te worden en de Europese Green Deal te realiseren. Naast maatregelen op het gebied van mobiliteit en landbouw, wordt ook de industrie aangespoord om een antwoord te bieden op deze uitdaging. Een belangrijk speerpunt hierbij is de mobilisatie van de industrie naar een propere en circulaire economie, waarbij het efficiënt gebruik en hergebruik van grondstoffen centraal staan.

Hiernaast wordt ook de ambitie uitgesproken om de lucht-, water- en bodemverontreiniging terug te dringen. Om dit te bereiken, wordt onder andere een revisie van de wetgeving rond chemische stoffen vooropgesteld. Het recent gepubliceerde restrictie-voorstel rond PFAS (Per- en Polyfluoralkylstoffen) is reeds een goed voorbeeld hoe de Europese Unie de industrie vooruitduwt in de zoektocht naar veiligere alternatieve technologieën.

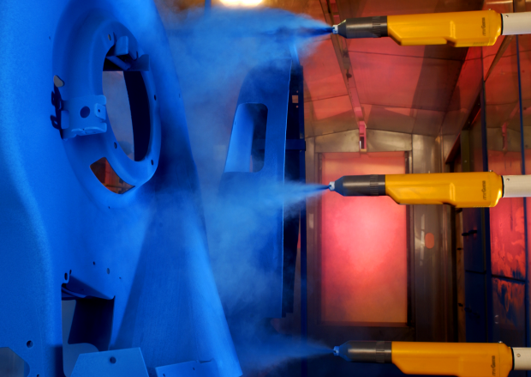

Het verankeren van deze circulariteit en duurzaamheid in de dagelijkse bedrijfsvoering, productieprocessen en product gamma is ook in de coating industrie een “must”. Poederlak is reeds een zeer duurzame oppervlaktetechnologie met een lagere ecologische voetafdruk dan natlakken, maar dat betekent niet dat er geen ruimte tot verbetering meer mogelijk is.

Duurzame processen

In dit opzicht hebben we ook bij Oxyplast diverse zaken onder de loep genomen met oog op energiebesparing en het verduurzamen van onze processen.

Als we bijvoorbeeld kijken naar de grondstoffen die bij ons worden ingezet, wordt dit gedomineerd door petrochemische derivaten (harsen, additieven, zwart “carbon black” pigment, …) en ook van TiO2 (wit pigment) is geweten dat de productie een wezenlijke impact heeft op het milieu.

Verscheidene toeleveranciers en producenten zijn zich hier ondertussen van bewust, waarbij hun focus verschuift naar duurzame alternatieven. Samen met hen bekijken we in welke mate we deze technologieën kunnen inzetten. Het aanbod van dergelijke bio-gebaseerde en gerecycleerde grondstoffen is momenteel nog beperkt maar we zien zeker potentieel. In sommige gevallen worden zelfs betere coating prestaties bekomen.

De mate van duurzaamheid van het bekomen product of proces wordt berekend en gevaloriseerd aan de hand van een eco foot-print tool waardoor we doelgerichter kunnen ontwerpen.

Vanuit de coating markt is er momenteel nog geen pull strategie voor het invoeren van eco-labels en het incorporeren van dergelijke recyclaten of hernieuwbare grondstoffen in de coatings, al mag dit er ons niet van weerhouden om zelf deze introductie te realiseren (in bv. de plastic- en verpakkingsindustrie zijn hier wel reeds doelstellingen omtrent).

Op vlak van onze productieprocessen, hebben we een energieconsulent onder de arm genomen waarbij aan de hand van een energie-scan concrete en becijferde maatregelen zijn voorgesteld, die we momenteel aan het aanpakken zijn. Naast de klassieke ingrepen zoals verLEDding, heat-management en isolatie volgen we nu ook het verbruik van individuele machines en hebben we een beter zicht op de energieslopende processen. Deze worden nu slimmer ingezet en bv. sneller in stand-by modus gezet.

Ook op vlak van afvalbeheer worden stappen ondernomen. Nieuwe processen zijn in voegen om afval te minimaliseren en te recycleren. Bij de productie van poederlak is de ultrafijne fractie (<5µm) niet gewenst. Dit zorgt voor problemen bij de applicatie en wordt dan ook verwijderd. Waar dit vroeger als afval werd afgevoerd, trachten we dit momenteel zoveel als mogelijk te herwaarderen.

Voor het beheer van ons afvalwater is een nieuwe waterzuiveringsinstallatie geplaatst welke efficiënter en ook energiezuiniger wordt gestuurd. Bovendien verlagen we hiermee onze uitstoot waarden, iets waar de Vlaamse regering de laatste tijd heel wat aandacht aan schenkt.

Energiebesparende technologieën

Al ruim tien jaar lang staat energiebesparing centraal in ons productgamma. Het is ondertussen al van 2010 geleden dat de PE40 (Ag-kote), laagmoffelende coating voor ontgassende substraten, in de prijzen viel als winnaar van de Surface innovatieprijs. Ondertussen is dit één van de vele producten binnen onze “Low bake” LB-SERIES die onze klanten de mogelijkheid bieden om energie te besparen tijdens het moffelproces. Dit gamma wint sterk aan populariteit en zal nog worden uitgebreid met oog op het bedienen van de ruime vraag.

Recent werden ook producten zoals de EF26 DOD (dry-on-dry) primer geïntroduceerd waarbij de topcoat direct op de primer poederlaag wordt aangebracht en samen wordt uitgebakken. Niet elke applicatie laat dit toe, maar naast de energiebesparing die wordt gerealiseerd is er tevens ook een winst in productiviteit.

Het procedé voor het lakken van een primer is voor velen een obstakel, zowel financieel als technisch. Hiervoor biedt de HD-KOTE polyester een oplossing, waarbij er in een éénlaags toepassing direct een verhoogde corrosiebestendigheid wordt gerealiseerd die vaak al voldoet aan de gestelde eisen.

De hoge corrosiebestendigheid die een dunne laag poederlak biedt, blijft één van de kernpunten van de technologie die samen met het solvent-vrije ecologische gegeven, in de huidige trend, zou moeten zorgen voor een verbreding van het toepassingsgebied. Dit blijft vaak onderbelicht waardoor de bekendheid en aandeel van poederlak in de coating markt te laag ligt. In dit opzicht is het dan ook belangrijk dat de markt de low-bake technologie verder adopteert en er meer bewustwording ontstaat rond het duurzaam karakter ervan en de mogelijkheden die het biedt.